আধুনিক অপটোইলেকট্রনিক প্রযুক্তিতে, সেমিকন্ডাক্টর লেজারগুলি তাদের কম্প্যাক্ট গঠন, উচ্চ দক্ষতা এবং দ্রুত প্রতিক্রিয়ার জন্য আলাদা। যোগাযোগ, স্বাস্থ্যসেবা, শিল্প প্রক্রিয়াকরণ এবং সেন্সিং/রেঞ্জিংয়ের মতো ক্ষেত্রে এগুলি একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। যাইহোক, সেমিকন্ডাক্টর লেজারের কর্মক্ষমতা নিয়ে আলোচনা করার সময়, একটি আপাতদৃষ্টিতে সহজ কিন্তু অত্যন্ত গুরুত্বপূর্ণ পরামিতি - শুল্ক চক্র - প্রায়শই উপেক্ষা করা হয়। এই নিবন্ধটি সেমিকন্ডাক্টর লেজার সিস্টেমে শুল্ক চক্রের ধারণা, গণনা, প্রভাব এবং ব্যবহারিক তাৎপর্যের মধ্যে ডুব দেয়।

১. ডিউটি সাইকেল কী?

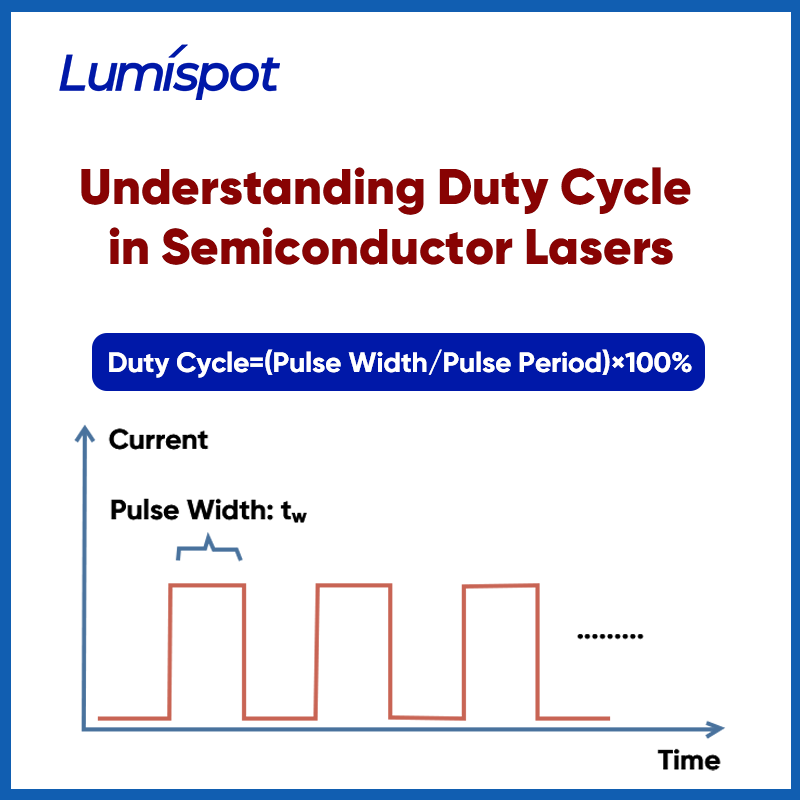

ডিউটি সাইকেল হল একটি মাত্রাবিহীন অনুপাত যা পুনরাবৃত্তিশীল সংকেতের এক সময়ের মধ্যে একটি লেজার "চালু" অবস্থায় থাকা সময়ের অনুপাত বর্ণনা করতে ব্যবহৃত হয়। এটি সাধারণত শতাংশ হিসাবে প্রকাশ করা হয়। সূত্রটি হল: ডিউটি সাইকেল=(পালস প্রস্থ)/নাড়ির সময়কাল) × ১০০%. উদাহরণস্বরূপ, যদি একটি লেজার প্রতি ১০ মাইক্রোসেকেন্ডে ১-মাইক্রোসেকেন্ড পালস নির্গত করে, তাহলে কর্তব্য চক্র হল: (১ μs/১০ μs)×১০০%=১০%.

২. ডিউটি সাইকেল কেন গুরুত্বপূর্ণ?

যদিও এটি কেবল একটি অনুপাত, শুল্ক চক্র সরাসরি লেজারের তাপ ব্যবস্থাপনা, জীবনকাল, আউটপুট শক্তি এবং সামগ্রিক সিস্টেম নকশাকে প্রভাবিত করে। আসুন এর তাৎপর্য ভেঙে ফেলা যাক:

① তাপীয় ব্যবস্থাপনা এবং ডিভাইসের জীবনকাল

উচ্চ-ফ্রিকোয়েন্সি পালসড অপারেশনে, কম ডিউটি সাইকেল মানে পালসের মধ্যে দীর্ঘ "অফ" সময়, যা লেজারকে ঠান্ডা করতে সাহায্য করে। এটি বিশেষ করে উচ্চ-শক্তি প্রয়োগের ক্ষেত্রে উপকারী, যেখানে ডিউটি সাইকেল নিয়ন্ত্রণ করলে তাপীয় চাপ কমানো যায় এবং ডিভাইসের আয়ু বাড়ানো যায়।

② আউটপুট পাওয়ার এবং অপটিক্যাল ইনটেনসিটি কন্ট্রোল

উচ্চতর ডিউটি চক্রের ফলে গড় অপটিক্যাল আউটপুট বেশি হয়, অন্যদিকে কম ডিউটি চক্রের ফলে গড় শক্তি হ্রাস পায়। ডিউটি চক্র সামঞ্জস্য করলে পিক ড্রাইভ কারেন্ট পরিবর্তন না করেই আউটপুট শক্তির সূক্ষ্ম-টিউনিং করা সম্ভব হয়।

③ সিস্টেম রেসপন্স এবং সিগন্যাল মডুলেশন

অপটিক্যাল কমিউনিকেশন এবং LiDAR সিস্টেমে, ডিউটি সাইকেল সরাসরি প্রতিক্রিয়া সময় এবং মড্যুলেশন স্কিমকে প্রভাবিত করে। উদাহরণস্বরূপ, পালসড লেজার রেঞ্জিংয়ে, সঠিক ডিউটি সাইকেল সেট করলে ইকো সিগন্যাল সনাক্তকরণ উন্নত হয়, পরিমাপের নির্ভুলতা এবং ফ্রিকোয়েন্সি উভয়ই বৃদ্ধি পায়।

৩. কর্তব্য চক্রের প্রয়োগের উদাহরণ

① LiDAR (লেজার সনাক্তকরণ এবং রেঞ্জিং)

১৫৩৫nm লেজার রেঞ্জিং মডিউলগুলিতে, একটি কম-শুল্ক-চক্র, উচ্চ-শিখর পালস কনফিগারেশন সাধারণত দীর্ঘ-পরিসরের সনাক্তকরণ এবং চোখের সুরক্ষা উভয়ই নিশ্চিত করার জন্য ব্যবহৃত হয়। শুল্ক চক্রগুলি প্রায়শই ০.১% এবং ১% এর মধ্যে নিয়ন্ত্রিত হয়, নিরাপদ, শীতল অপারেশনের সাথে উচ্চ শিখর শক্তির ভারসাম্য বজায় রাখে।

② মেডিকেল লেজার

চর্মরোগ সংক্রান্ত চিকিৎসা বা লেজার সার্জারির মতো প্রয়োগে, বিভিন্ন শুল্ক চক্রের ফলে বিভিন্ন তাপীয় প্রভাব এবং থেরাপিউটিক ফলাফল পাওয়া যায়। একটি উচ্চ শুল্ক চক্র টেকসই উত্তাপের কারণ হয়, যখন একটি কম শুল্ক চক্র তাৎক্ষণিক স্পন্দিত বিমোচনকে সমর্থন করে।

③ শিল্প উপাদান প্রক্রিয়াকরণ

লেজার মার্কিং এবং ওয়েল্ডিংয়ে, ডিউটি চক্র কীভাবে উপকরণগুলিতে শক্তি জমা হয় তা প্রভাবিত করে। খোদাইয়ের গভীরতা এবং ওয়েল্ডিং অনুপ্রবেশ নিয়ন্ত্রণের জন্য ডিউটি চক্র সামঞ্জস্য করা গুরুত্বপূর্ণ।

৪. সঠিক ডিউটি সাইকেল কিভাবে নির্বাচন করবেন?

সর্বোত্তম শুল্ক চক্র নির্দিষ্ট প্রয়োগ এবং লেজারের বৈশিষ্ট্যের উপর নির্ভর করে:

①কম শুল্ক চক্র (<১০%)

রেঞ্জিং বা প্রিসিশন মার্কিং এর মতো উচ্চ-পিক, স্বল্প-পালস অ্যাপ্লিকেশনের জন্য আদর্শ।

②মাঝারি কর্তব্য চক্র (১০%–৫০%)

উচ্চ-পুনরাবৃত্তি পালসড লেজার সিস্টেমের জন্য উপযুক্ত।

③উচ্চ শুল্ক চক্র (>৫০%)

অপটিক্যাল পাম্পিং এবং যোগাযোগের মতো অ্যাপ্লিকেশনগুলিতে ব্যবহৃত অবিচ্ছিন্ন তরঙ্গ (CW) অপারেশনের দিকে এগিয়ে যাওয়া।

বিবেচনা করার অন্যান্য বিষয়গুলির মধ্যে রয়েছে তাপ অপচয় ক্ষমতা, ড্রাইভার সার্কিট কর্মক্ষমতা এবং লেজারের তাপীয় স্থিতিশীলতা।

৫. উপসংহার

যদিও ছোট, অর্ধপরিবাহী লেজার সিস্টেমে শুল্ক চক্র একটি মূল নকশা পরামিতি। এটি কেবল কর্মক্ষমতা আউটপুটকেই নয় বরং সিস্টেমের দীর্ঘমেয়াদী স্থিতিশীলতা এবং নির্ভরযোগ্যতার উপরও প্রভাব ফেলে। ভবিষ্যতে লেজার বিকাশ এবং প্রয়োগে, শুল্ক চক্রের সুনির্দিষ্ট নিয়ন্ত্রণ এবং নমনীয় ব্যবহার সিস্টেমের দক্ষতা বৃদ্ধি এবং উদ্ভাবন সক্ষম করার জন্য অত্যন্ত গুরুত্বপূর্ণ হবে।

লেজার প্যারামিটার ডিজাইন বা অ্যাপ্লিকেশন সম্পর্কে আপনার যদি আরও প্রশ্ন থাকে, তাহলে নির্দ্বিধায় যোগাযোগ করুন অথবা মন্তব্য করুন। আমরা সাহায্য করার জন্য এখানে আছি!

পোস্টের সময়: জুলাই-০৯-২০২৫